Системы диагностики оборудования для химии и нефтехимии

Стационарная система технического диагностирования (СТД) определяет техническое состояние оборудования, обеспечивает безаварийную эксплуатацию, снижает затраты на ремонт и обслуживание за счёт непрерывного контроля и диагностирования. СТД позволяет в автоматическом режиме определять виды и степени развития дефектов в узлах роторного оборудования.

Функциональные возможности:

Диагностирование тихоходных механизмов.

Стабилизация контролируемых частот при нестабильных и реверсивных частотах вращения.

Многофункциональный ручной анализ вибрационных и параметрических данных.

Интеграция в сеть предприятия для дальнейшей удаленной работы.

Самодиагностика и контроль работоспособности системы и ее составных частей.

Экспорт данных для обработки в сторонних системах и программах.

Возможность беспроводной передачи данных от блока обработки сигналов.

Передача, отображение и архивация любых параметрических данных в СТД из АСУ ТП предприятия. Данные могут применяться в алгоритмах диагностирования состояния механизмов.

Работа в условиях агрессивных сред, повышенной влажности, температуры, запыленности, взрывобезопасное исполнение.

Измерение температуры, давления, КПД и других параметрических данных.

Диагностируемые механизмы:

дутьевые вентиляторы, эксгаустеры, дымососы

Паровые турбины, газотурбинные двигатели, генераторы

Центрифуги, сепараторы, вспомогательное оборудование и др.

Дефекты:

— перекос наружного кольца

— неоднородный радиальный натяг

— износ наружного кольца

— износ внутреннего кольца

— коррозия, трещины наружного кольца

— коррозия, трещины внутреннего кольца

— коррозия, трещины тел качения

— износ сепаратора

— разрушение сепаратора

— проскальзывание кольца

— ухудшение качества смазки

Подшипники скольжения

—износ подшипника

—перекос

—автоколебания вала

—удары в подшипнике

Редукторы, в том числе планетарные

—бой (перекос) шестерней

—износ (сколы, трещины) шестерней

—дефект зацепления

Лопаточный аппарат турбин, насосов,

тягодутьевых механизмов

— дисбаланс рабочего колеса

— неоднородность потока

— автоколебания вала с рабочим колесом

— бой рабочего колеса

— дефект лопастей

Валовая линия, муфтовое соединение

— дисбаланс ротора

— бой вала (муфты)

— угловая несоосность

— параллельная несоосность

— коленчатость муфты

— некачественная сборка муфты

— трещина в роторе

— искривление ротора

Электромагнитные системы синхронных

двигателей генераторов

— статический эксцентриситет зазора

— дефект системы возбуждения

— дефект обмоток статора

— несимметрия напряжения питания

— нелинейные искажения напряжения

питания

Электромагнитные системы асинхронных

двигателей генераторов

— статический эксцентриситет зазора

— динамический эксцентриситет зазора

— дефект обмоток статора

— дефект обмоток ротора (обрыв

короткозамкнутых стержней ротора)

— несимметрия напряжения питания

— нелинейные искажения напряжения

питания

Электромагнитные системы машин

постоянного тока

— дефект обмоток якоря

— дефекты системы возбуждения

— дефекты щёточно-коллекторного узла

— пульсации напряжения питания

Устройство системы:

Первичные измерительные преобразователи

Абсолютная вибрация: ICP акселерометры, зарядовые датчики с дискретным выходом, трехосевые, совмещенные (с термопарой).

Относительная вибрация: проксиметры.

Температура: термопара, термосопротивление.

Частота вращения ротора: тахометры индуктивные, оптические, магнитно-индуктивные.

Параметрия: ток, напряжение, давление, положение объекта, линейные перемещения, расход и другие.

Коммутационные коробки

Устанавливаются в непосредственной близости от агрегатов. Обеспечивают ремонтопригодность системы. Соединяются со шкафами БОС многожильным кабелем. Исполнение зависит от категории помещения.

Блок обработки сигналов

Монтируется в шкаф, производит измерение, преобразование и обработку полосовыми фильтрами сигналов от датчиков.

Сервер

Осуществляет хранение и аналитическую обработку данных. Передаёт информацию на рабочие места операторов и в АСУ ТП предприятия.

Программное обеспечение:

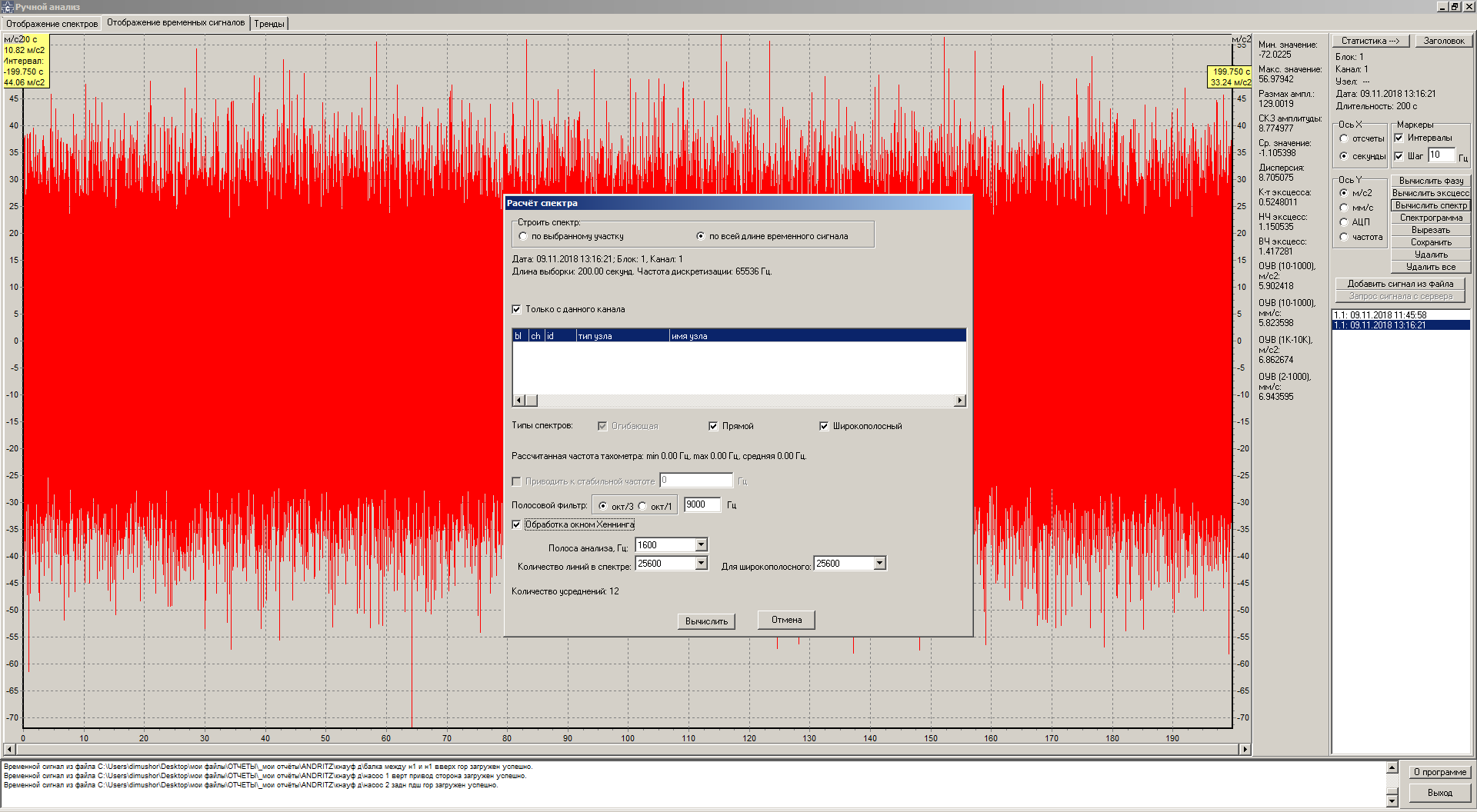

Модуль ручной анализ:

Анализ временных сигналов.

Выбор участка временного сигнала.

Выставление шага в Гц.

Отображение интервалов.

Выбор единиц отображения длины сигнала в секундах и отсчётах.

Выбор отображения амплитуды (виброускорение и виброскорость).

Расчет спектров.

Спектр огибающей, прямой, широкополосный спектр.

Применение методов стабилизации частот и формирования временного сигнала.

Выбор полосовых фильтров, полосы анализа, количества линий в спектре.

Применение оконных функций.

Анализ спектров.

Изменение параметров амплитуды спектров.

Сравнение спектров с разных узлов и за любую дату.

Расстановка курсоров и маркеров, отображение кратных и дробных гармоник, отображение модуляций.

Построение трендов.

По общему уровню вибрации и видам дефектов.

По параметрическим данным (измеряемым или получаемым из АСУ ТП). Построение зависимости вибрационных характеристик от частоты вращения, параметрических и технологических данных. (Например зависимость КПД от уровня вибрации).

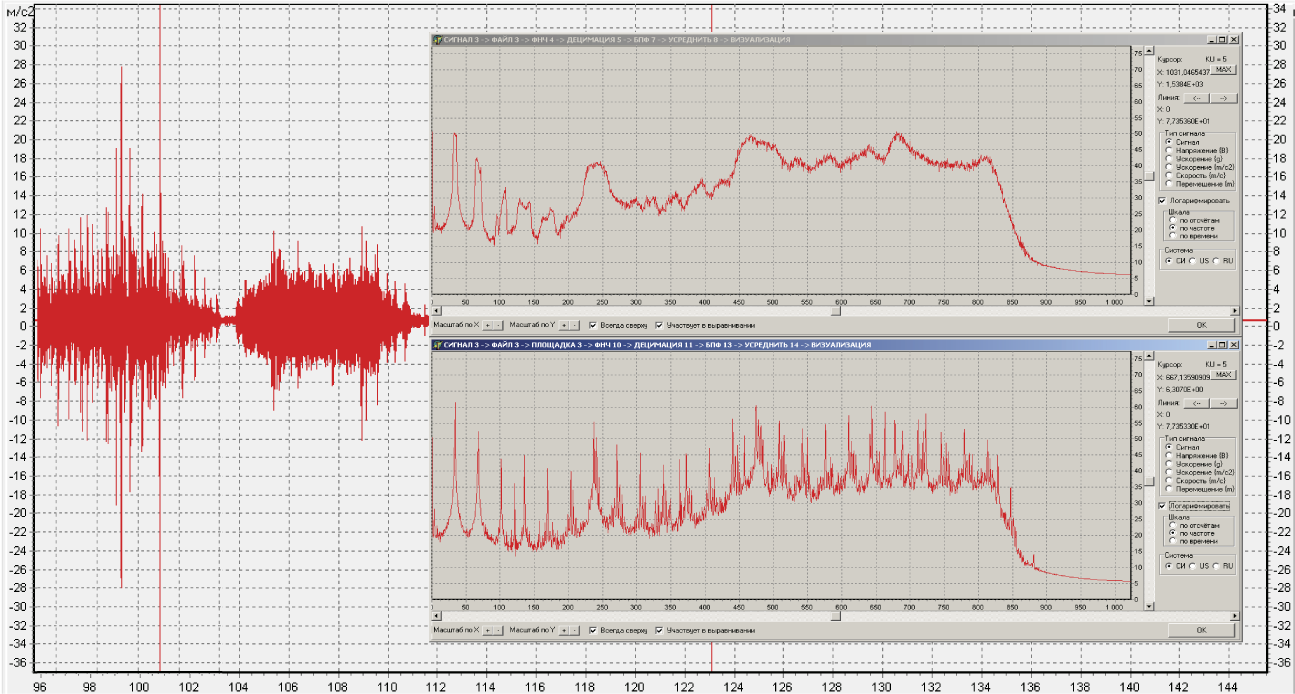

Построение спектрограмм.

Построение спектрограмм по прямому спектру и спектру огибающей.

Спектрограмма позволяет отслеживать изменение вибрационных характеристик во времени.

Может применяться для отслеживания работы оборудования на резонансных частотах, при периодически возникающих нагрузках и др.

Стабилизация частот.

Позволяет качественно и достоверно рассчитывать спектры сигналов вибрации механизмов, работающих на непостоянных и реверсных частотах вращения ротора.

Этапы внедрения:

Подписание договора.

Поставка и монтаж системы на объекте заказчика (мы предоставляем всю необходимую документацию, осуществляем шеф-монтаж и пуско-наладку оборудования. Монтаж возможен как специалистами АО «ТСТ», так и подрядчиком по документации и чертежам АО «ТСТ»).