Системы диагностики оборудования для металлургии

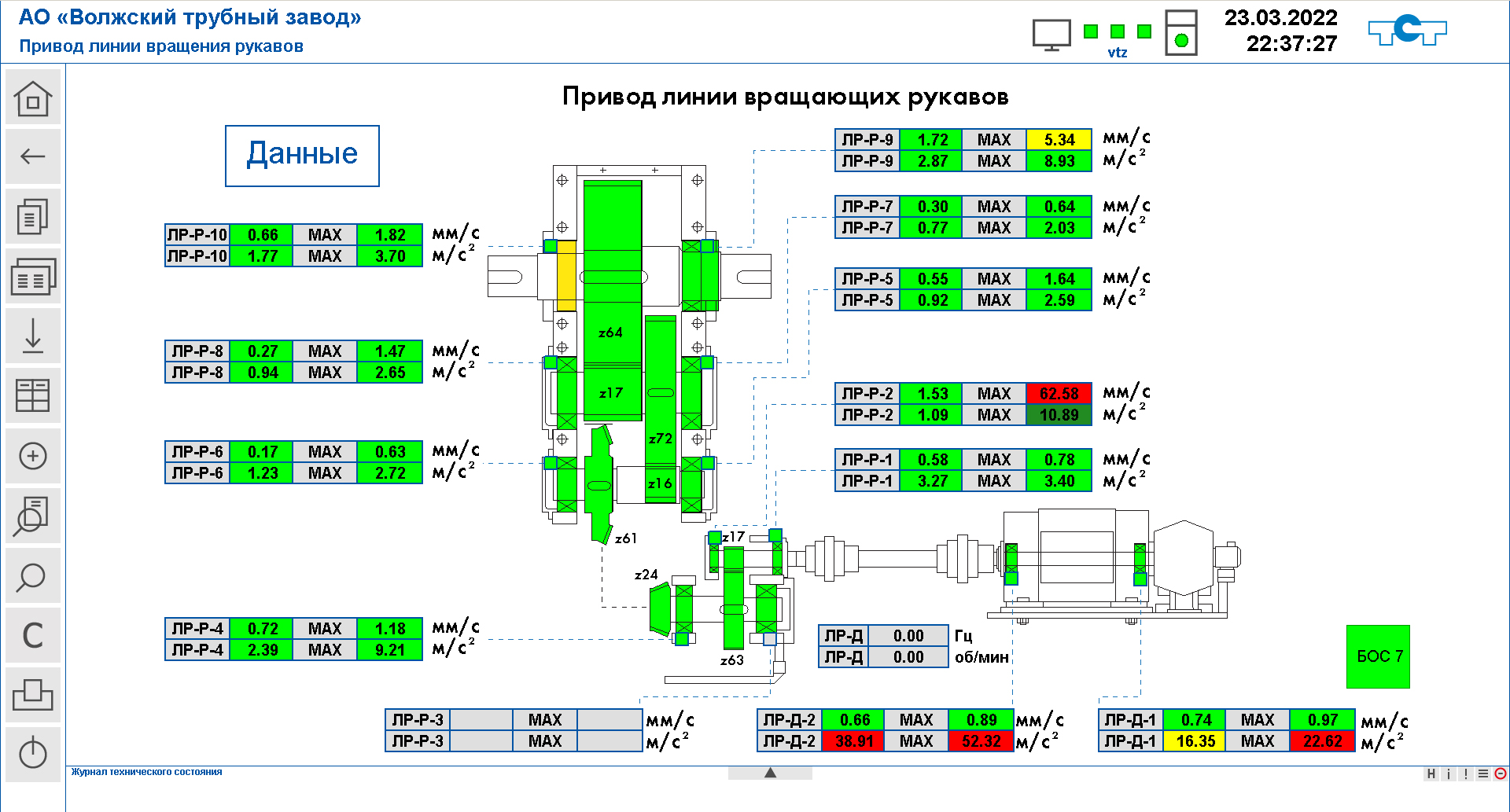

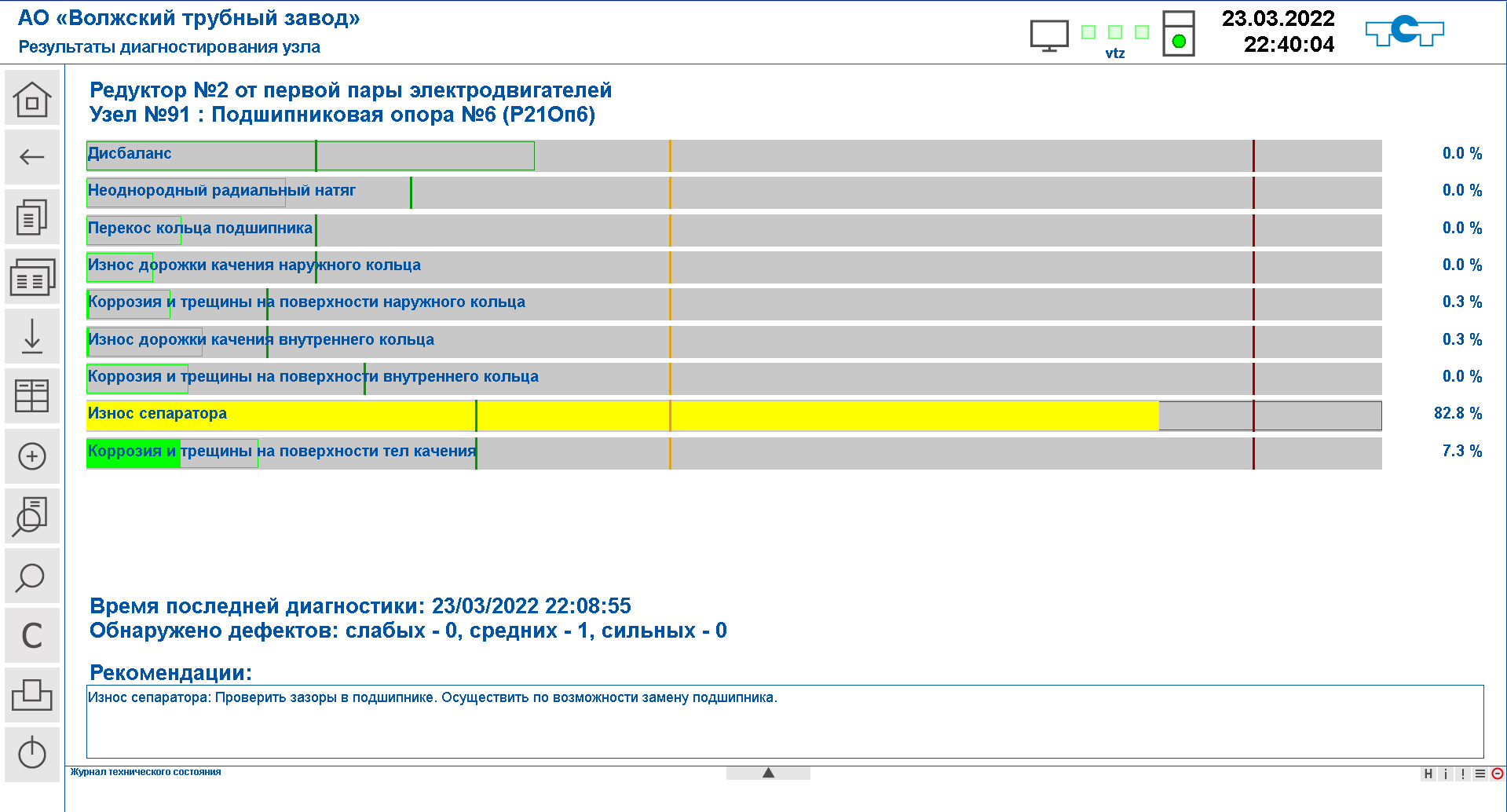

Стационарная система технического диагностирования (СТД) определяет техническое состояние оборудования, обеспечивает безаварийную эксплуатацию, снижает затраты на ремонт и обслуживание за счёт непрерывного контроля и диагностирования. СТД позволяет в автоматическом режиме определять виды и степени развития дефектов в узлах роторного оборудования.

Функциональные возможности:

Диагностирование тихоходных механизмов.

Стабилизация контролируемых частот при нестабильных и реверсивных частотах вращения.

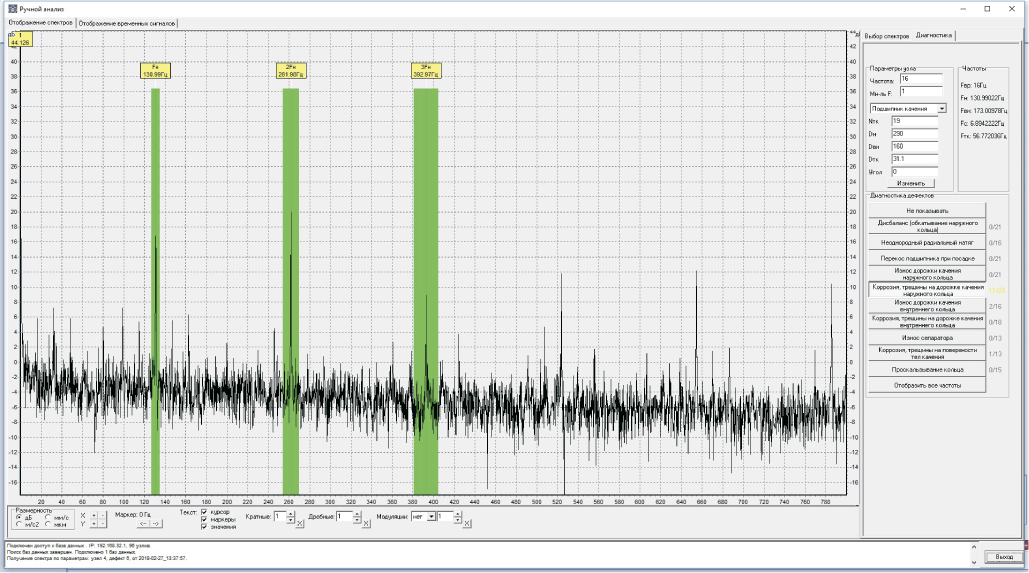

Многофункциональный ручной анализ вибрационных и параметрических данных.

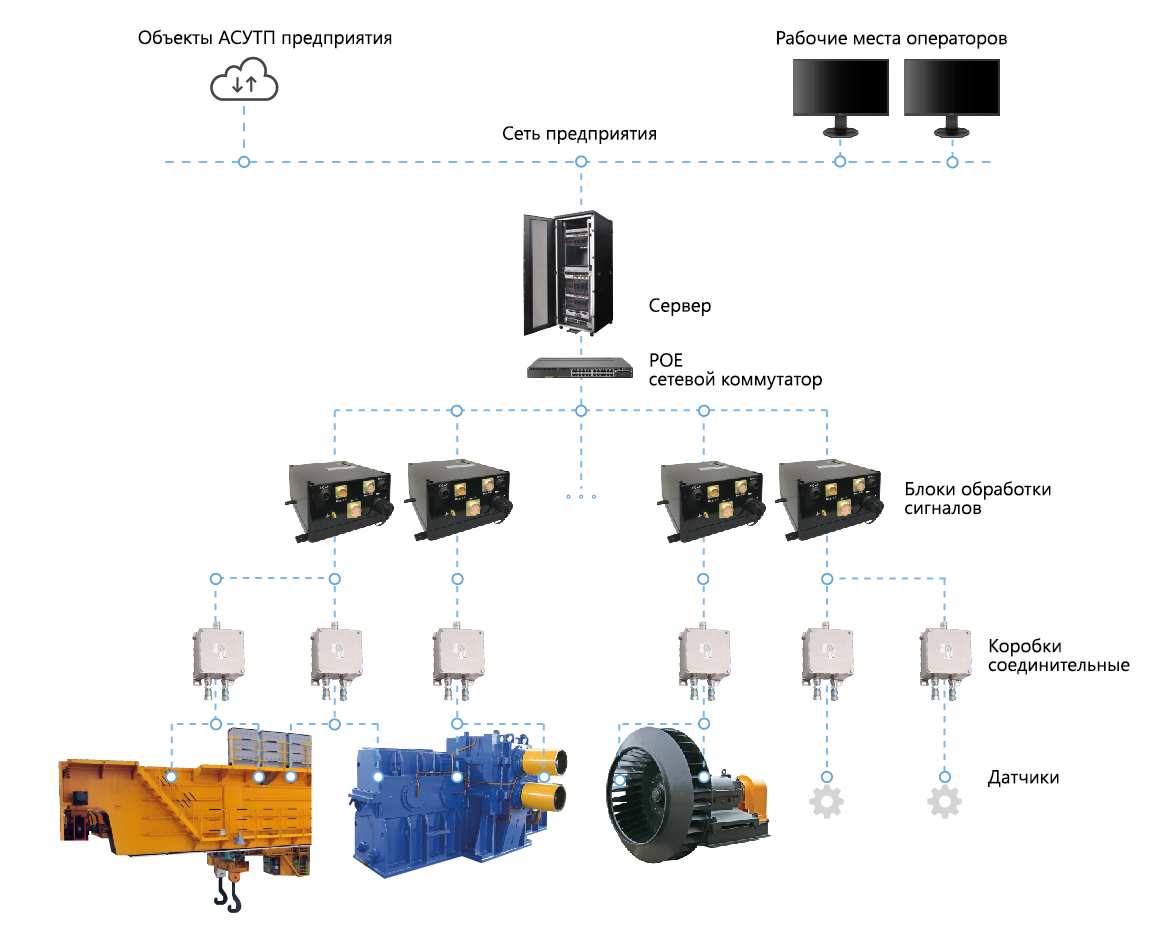

Интеграция в сеть предприятия для дальнейшей удаленной работы.

Самодиагностика и контроль работоспособности системы и ее составных частей.

Экспорт данных для обработки в сторонних системах и программах.

Возможность беспроводной передачи данных от блока обработки сигналов.

Передача, отображение и архивация любых параметрических данных в СТД из АСУ ТП предприятия. Данные могут применяться в алгоритмах диагностирования состояния механизмов.

Работа в условиях агрессивных сред, повышенной влажности, температуры, запыленности, взрывобезопасное исполнение.

Измерение температуры, давления, КПД и других параметрических данных.

Диагностируемые узлы:

редукторы, электродвигатели, опорные подшипники, венцовые шестерни

опорные подшипники барабанов, электродвигатели, редукторы

электродвигатели и редукторы главной линии, прошивного стана, извлекателя, редукционного стана

электродвигатели, рабочие колеса и подшипниковые опоры эксгаустеров, дутьевых вентиляторов, дымососов

электродвигатели и редукторы механизмов поворота, перемещения и подъема ковша

приводы, редукторы, подшипниковые опоры щековых, конусных дробилок

буксовые подшипники, электродвигатели, редукторы, барабаны механизмов передвижения и подъема

электродвигатели, опорные подшипники, рабочие колеса

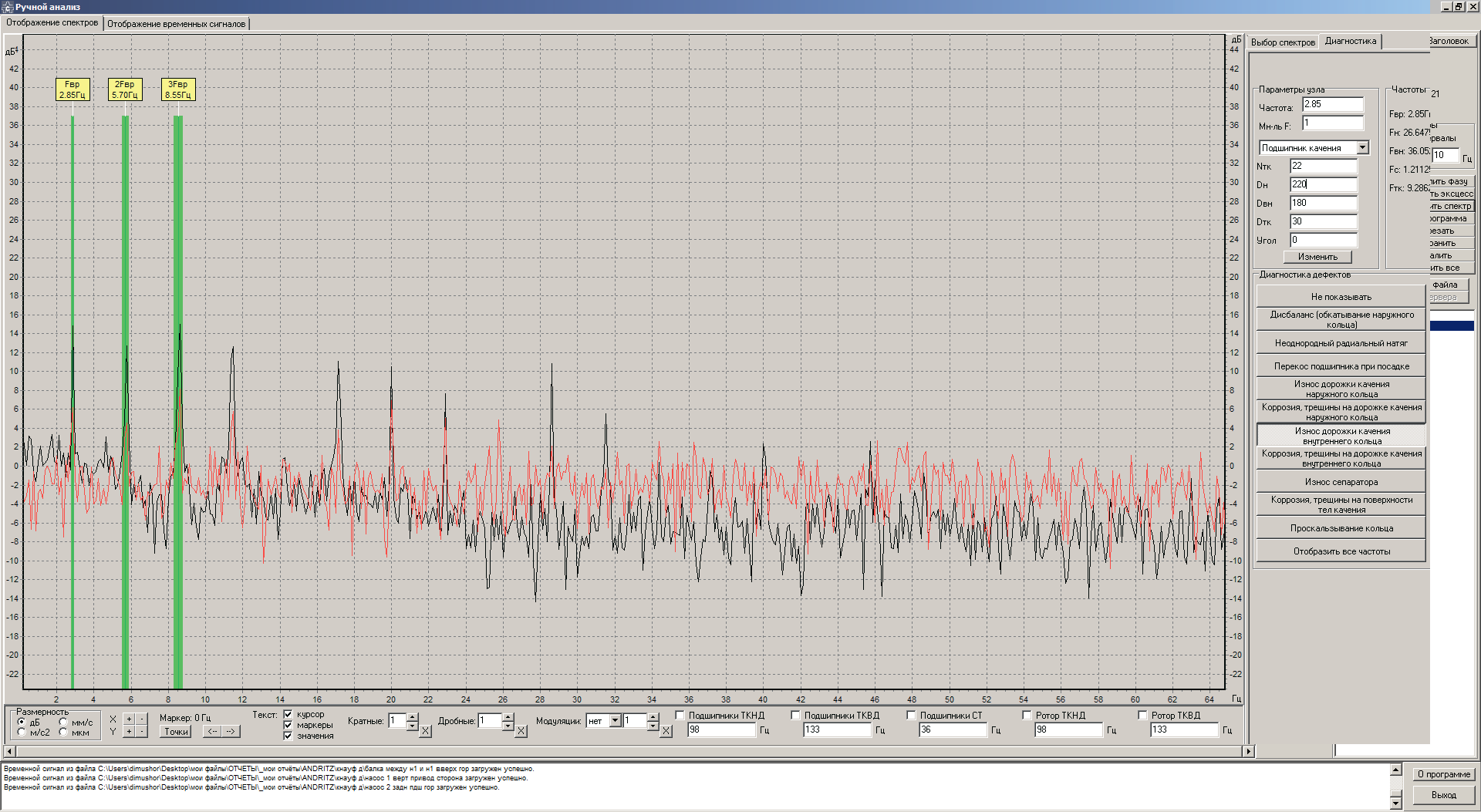

Дефекты:

— перекос наружного кольца

— неоднородный радиальный натяг

— износ наружного кольца

— износ внутреннего кольца

— коррозия, трещины наружного кольца

— коррозия, трещины внутреннего кольца

— коррозия, трещины тел качения

— износ сепаратора

— разрушение сепаратора

— проскальзывание кольца

— ухудшение качества смазки

Подшипники скольжения

—износ подшипника

—перекос

—автоколебания вала

—удары в подшипнике

Редукторы, в том числе планетарные

—бой (перекос) шестерней

—износ (сколы, трещины) шестерней

—дефект зацепления

Лопаточный аппарат турбин, насосов,

тягодутьевых механизмов

— дисбаланс рабочего колеса

— неоднородность потока

— автоколебания вала с рабочим колесом

— бой рабочего колеса

— дефект лопастей

Валовая линия, муфтовое соединение

— дисбаланс ротора

— бой вала (муфты)

— угловая несоосность

— параллельная несоосность

— коленчатость муфты

— некачественная сборка муфты

— трещина в роторе

— искривление ротора

Электромагнитные системы синхронных

двигателей генераторов

— статический эксцентриситет зазора

— дефект системы возбуждения

— дефект обмоток статора

— несимметрия напряжения питания

— нелинейные искажения напряжения

питания

Электромагнитные системы асинхронных

двигателей генераторов

— статический эксцентриситет зазора

— динамический эксцентриситет зазора

— дефект обмоток статора

— дефект обмоток ротора (обрыв

короткозамкнутых стержней ротора)

— несимметрия напряжения питания

— нелинейные искажения напряжения

питания

Электромагнитные системы машин

постоянного тока

— дефект обмоток якоря

— дефекты системы возбуждения

— дефекты щёточно-коллекторного узла

— пульсации напряжения питания

Устройство системы:

Типы подключаемых датчиков:

Акселерометры (абсолютное виброускорение объекта)

Акселерометры совмещенные с ударными импульсами

Датчики температуры, давления, расхода, динамического давления, уровня, положения, угла наклона и др.

Датчики измерения параметров тока и напряжения

Тахометры

Датчики акустической эмиссии

Программное обеспечение:

Модуль ручной анализ:

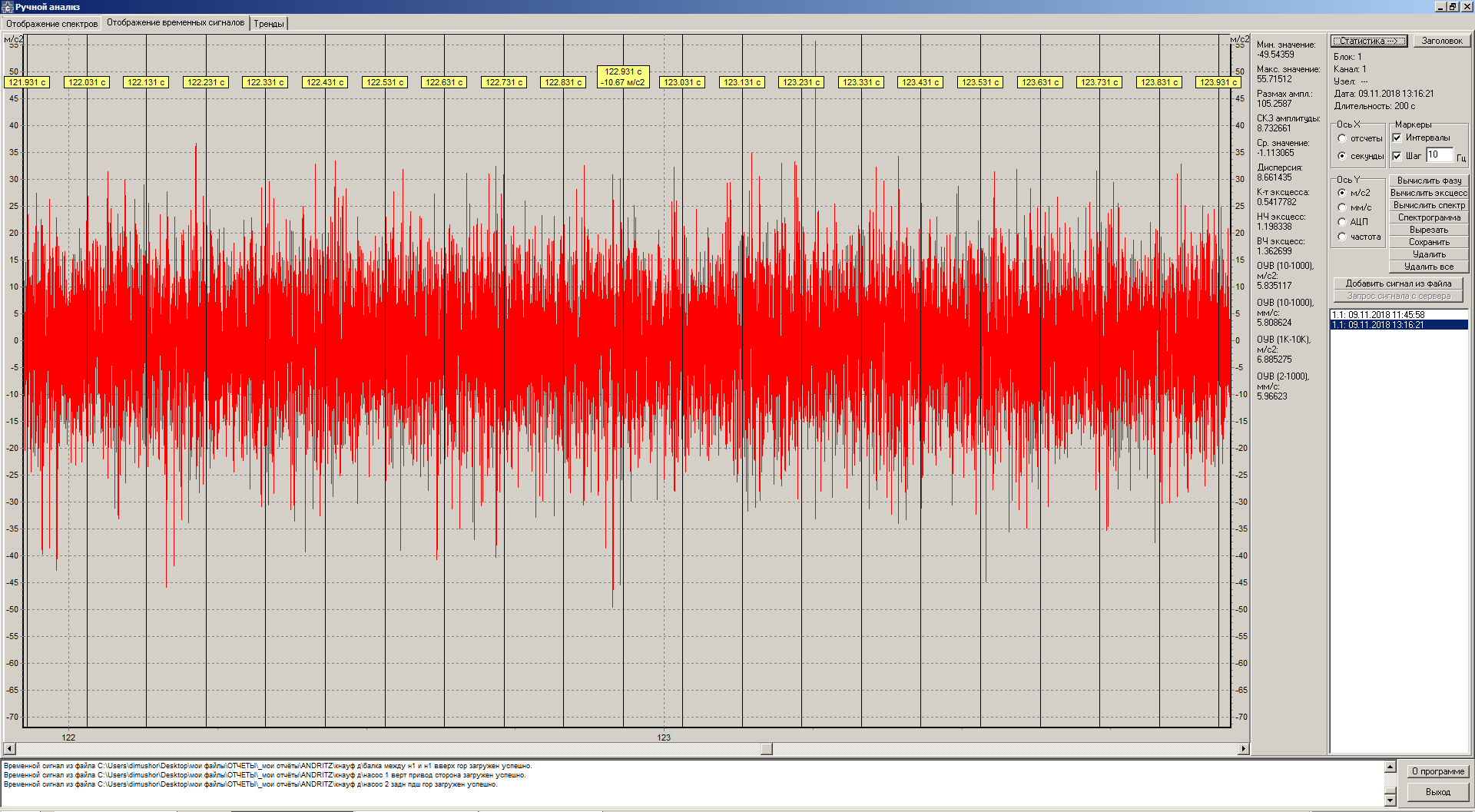

Анализ временных сигналов.

Выбор участка временного сигнала.

Выставление шага в Гц.

Отображение интервалов.

Выбор единиц отображения длины сигнала в секундах и отсчётах.

Выбор отображения амплитуды (виброускорение и виброскорость).

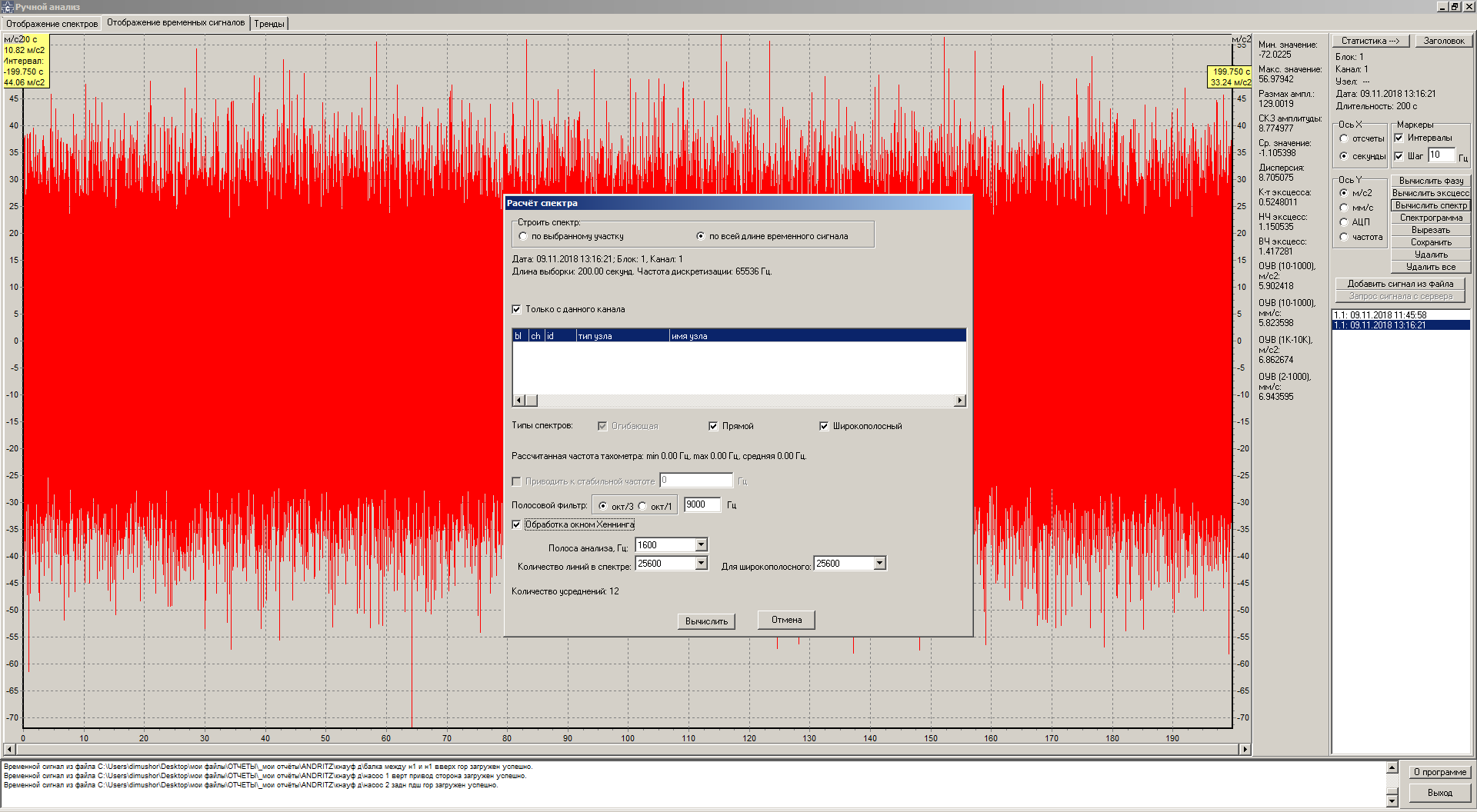

Расчет спектров.

Спектр огибающей, прямой, широкополосный спектр.

Применение методов стабилизации частот и формирования временного сигнала.

Выбор полосовых фильтров, полосы анализа, количества линий в спектре.

Применение оконных функций.

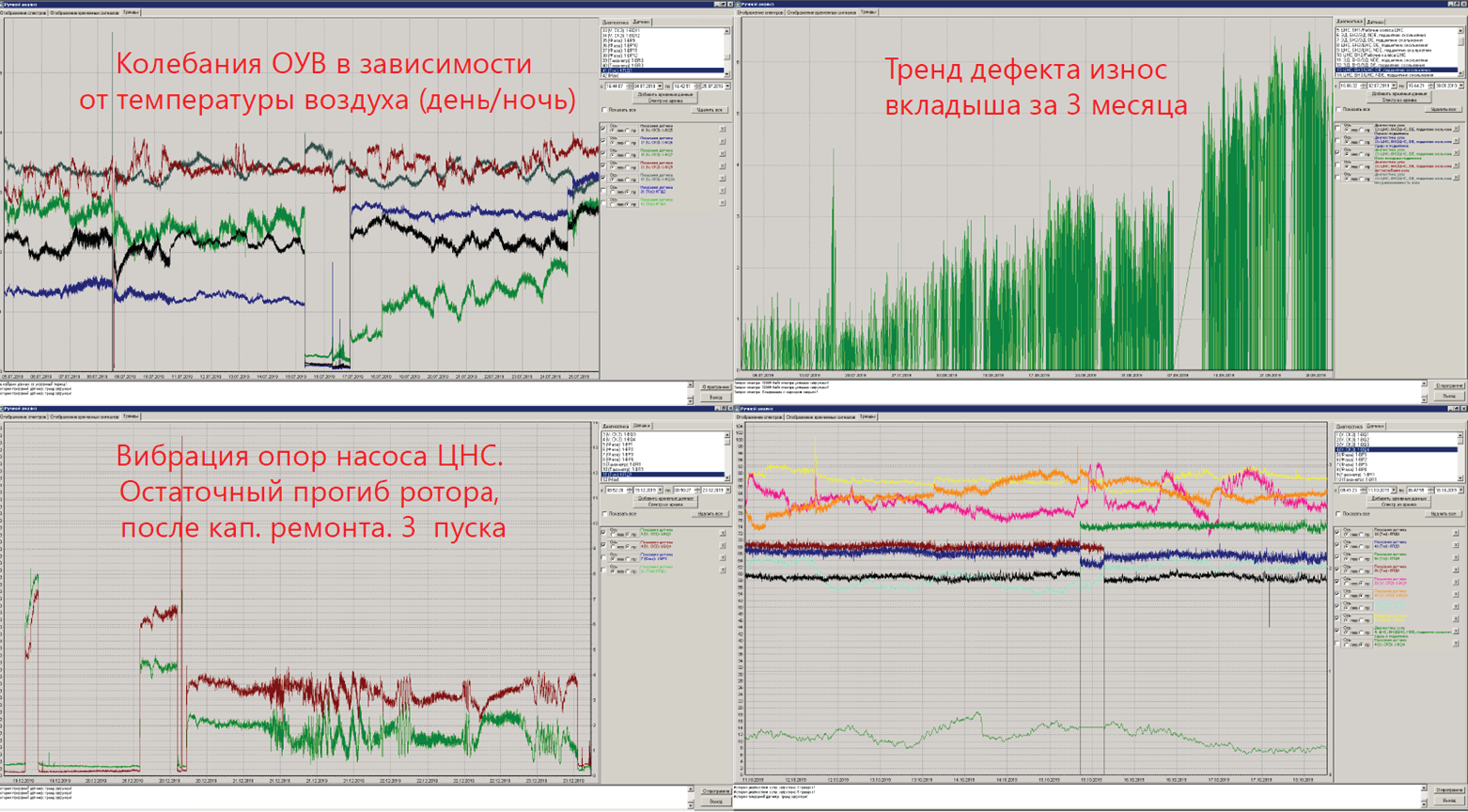

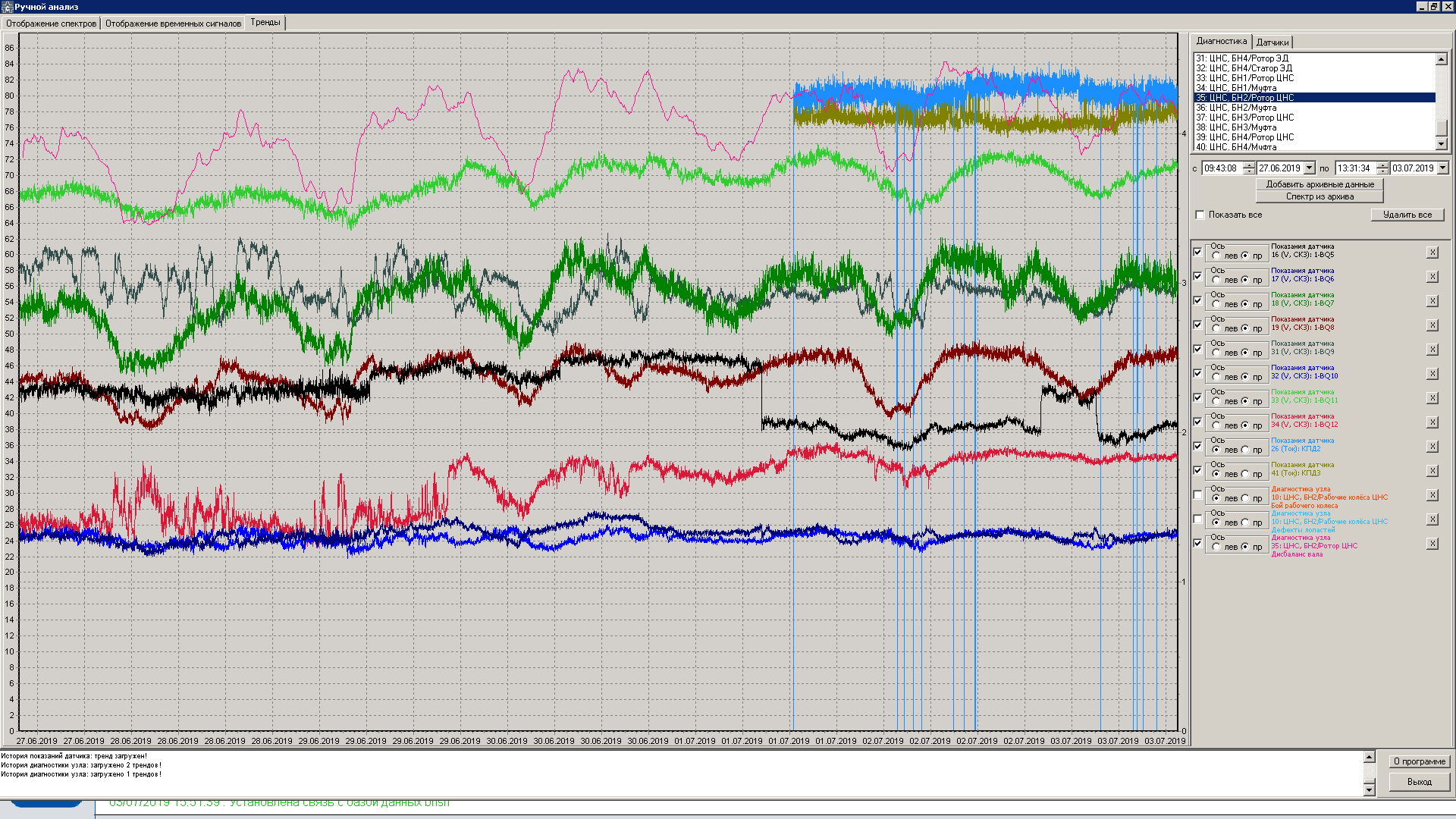

Построение трендов.

По общему уровню вибрации и видам дефектов.

По параметрическим данным (измеряемым или получаемым из АСУ ТП). Построение зависимости вибрационных характеристик от частоты вращения, параметрических и технологических данных. (Например зависимость КПД от уровня вибрации).

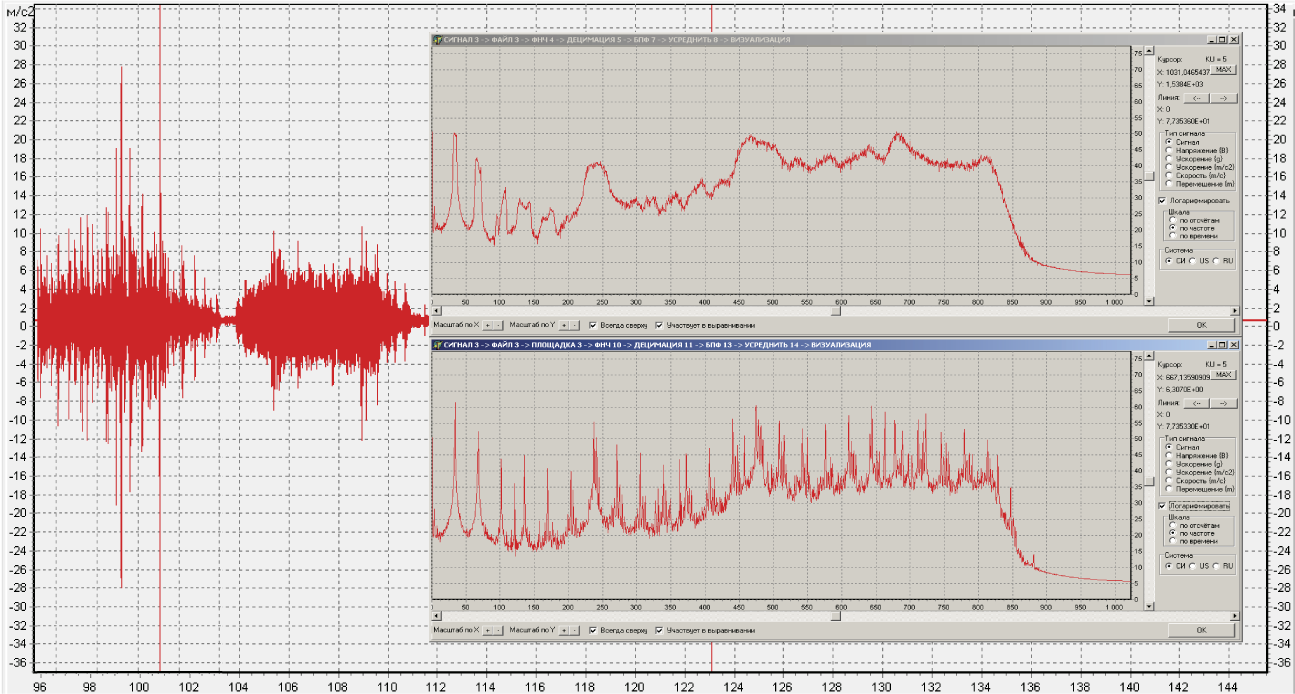

Построение спектрограмм.

Построение спектрограмм по прямому спектру и спектру огибающей.

Спектрограмма позволяет отслеживать изменение вибрационных характеристик во времени.

Может применяться для отслеживания работы оборудования на резонансных частотах, при периодически возникающих нагрузках и др.

Стабилизация частот.

Позволяет качественно и достоверно рассчитывать спектры сигналов вибрации механизмов, работающих на непостоянных и реверсных частотах вращения ротора.

Этапы внедрения:

Проведение экспертизы на объекте заказчика. Экспертиза проводится за счет АО «ТСТ».

Подготовка технико-коммерческого предложения с детальным описанием сроков и стоимости выполнения работ «под ключ».

Подписание договора.

Разработка системы диагностики и изготовление необходимых компонентов.

Поставка и монтаж системы на объекте заказчика (мы предоставляем всю необходимую документацию, осуществляем шеф-монтаж и пуско-наладку оборудования. Монтаж возможен как специалистами АО «ТСТ», так и подрядчиком по документации и чертежам АО «ТСТ»).