Системы диагностики оборудования для энергетики

Возможности системы:

Измерение температуры и других параметрических данных.

Измерение фазы вибрации.

Диагностируемые узлы:

(сетевые насосы, мазутные насосы, бустерные насосы, маслонасосы и др.)

(газотурбинные установки, паровые турбины, турбогенераторы и др.)

(дробилки, конвейера, шаровые мельницы, электродвигатели, редукторы и др.)

редукторы и др.)

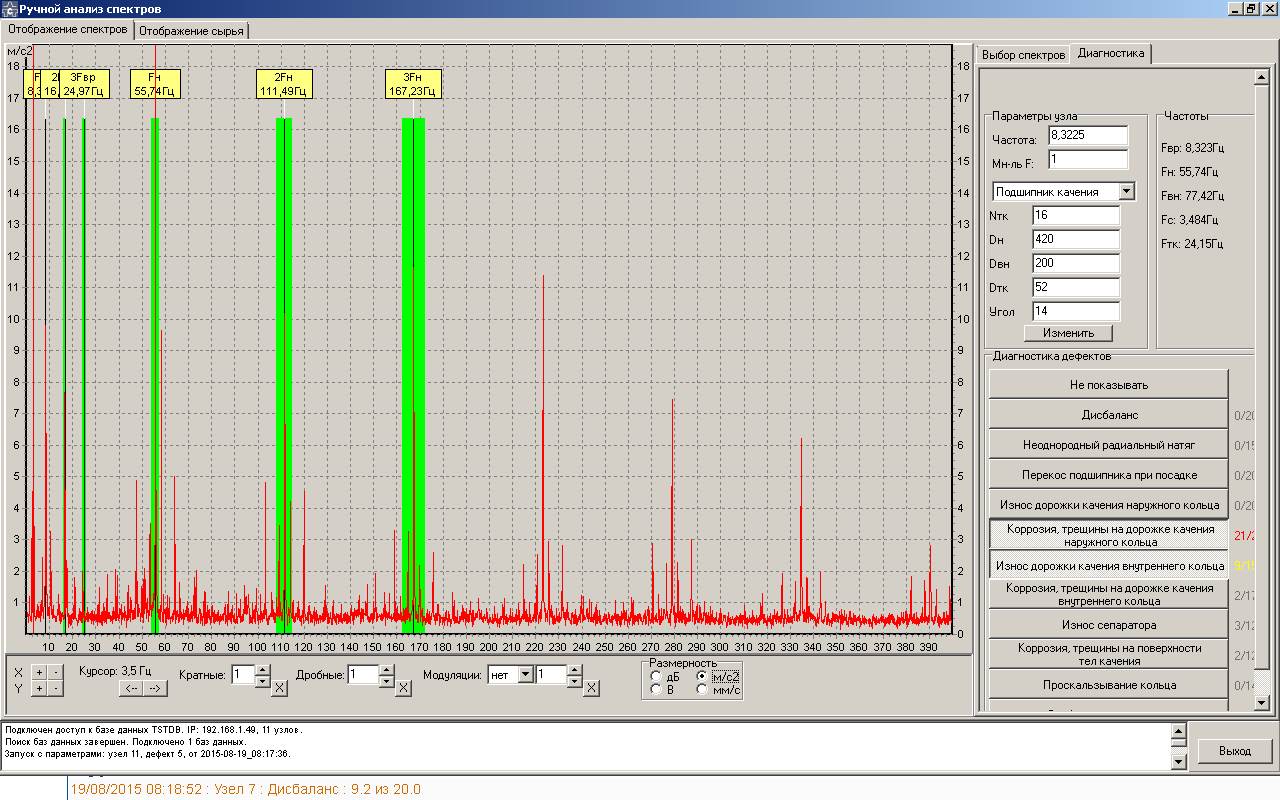

Дефекты:

— Дисбаланс

— Перекос подшипника при посадке

— Неоднородный радиальный натяг

— Износ дорожки качения наружного кольца

— Износ дорожки качения внутреннего кольца

— Коррозия, трещины на дорожке качения наружного кольца

— Коррозия, трещины на дорожке качения внутреннего кольца

— Коррозия, трещины на поверхности тел качения

— Износ сепаратора

— Проскальзывание кольца

— Ухудшение качества смазки

— Дефект зацепления

— Дефект на оси

Рабочие колеса

— Неуравновешенность вала

— Автоколебание вала

— Бой рабочего колеса

— Дефект лопастей

— Неоднородность потока

— Кавитация жидкости

— Дисбаланс

— Неуравновешенность вала

— Перекос подшипника

— Автоколебания вала

— Износ вкладыша подшипника

— Удары в подшипнике

Устройство системы:

Первичные преобразователи (датчики вибрации, частоты вращения, температуры и др.) устанавливаются на контролируемом оборудовании. Монтаж датчиков осуществляется на шпильку или болтовым соединением при соответствующем исполнении датчика. Датчики соединяются с коммутационными коробками, кабели находятся в бронерукаве. Коммутационные коробки обеспечивают ремонтопригодность оборудования, позволяют осуществлять быстрый монтаж и демонтаж диагностируемых узлов.

Коммутационные коробки соединяются с блоком обработки сигналов (БОС), который помещается в дополнительный защищенный шкаф в непосредственной близости к диагностируемому оборудованию. К БОС могут быть подключены до 16 датчиков вибрации, параметрии и до 4 датчиков частоты вращения.

По проводному или беспроводному каналу связи производится передача результатов диагностирования в сервер системы, который обеспечивает хранение, аналитическую обработку и передачу информации внешним пользователям и в АСУ ТП.

Первичные измерительные преобразователи вибрации, которые передают информацию к блоку обработки сигналов (БОС) для последующей обработки.

Коммутационные коробки

Предназначены для разводки проводов от датчиков вибрации, параметрии и тахометров до блока обработки сигналов (БОС). Обеспечивают ремонтопригодность системы.

Блок обработки сигналов (БОС)

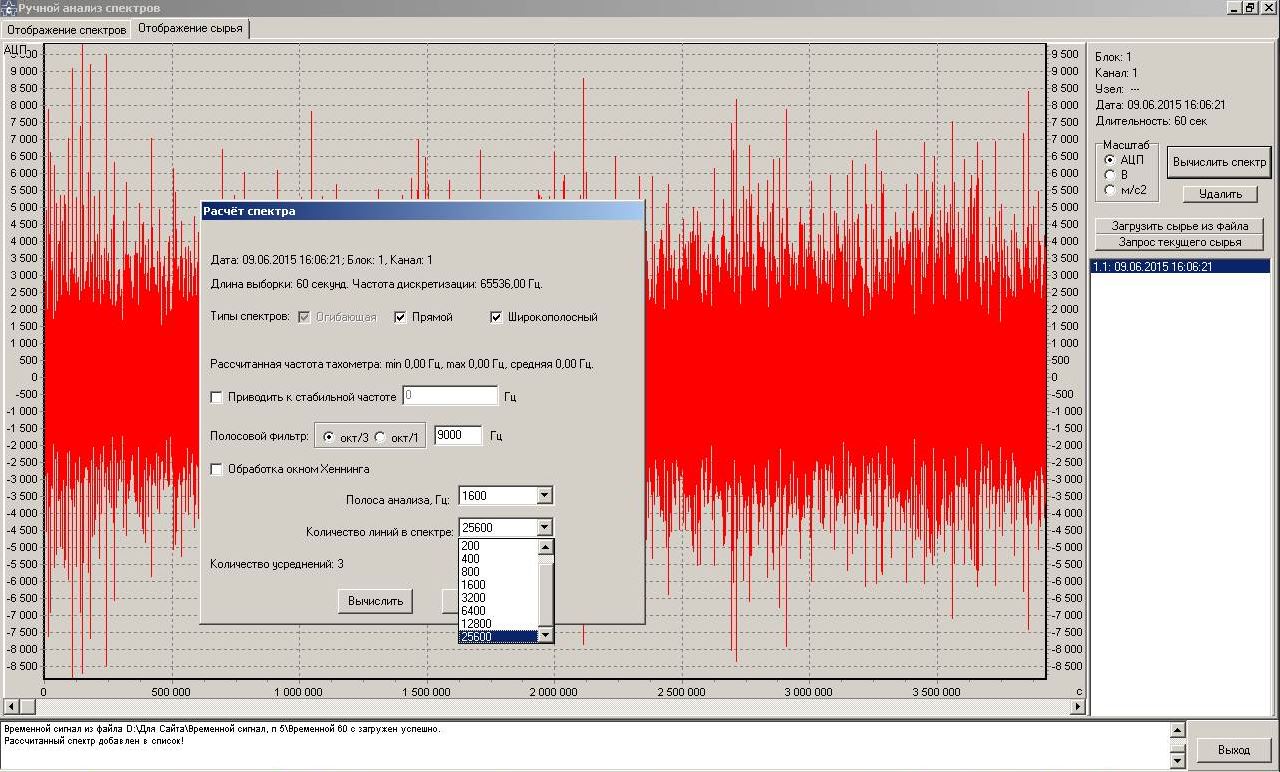

БОС осуществляет прием, измерение и преобразование напряжений аналоговых сигналов от первичных измерительных преобразователей - ICP-датчиков вибрации и датчиков частоты вращения, производит цифровую фильтрацию сигналов вибрации и преобразовывает результаты измерения и фильтрации в эквивалентные значения амплитуды виброускорения, СКЗ виброскорости и частоты вращения роторных узлов, а также измеряет спектры вибросигналов. Предназначен для диагностирования отдельных узлов и механизмов агрегатов.

Источник бесперебойного питания

Питание сервера производится источником бесперебойного питания. Это позволяет защитить систему от сбоев, в случае падения или отсутствия входного питающего напряжения.

Сервер системы диагностики

Сервер системы диагностики, представляющий уровень хранения, аналитической обработки и предоставления информации внешним потребителям, представляет собой промышленный компьютер. Обеспечивает экспорт необработанных данных для обработки во взаимодействующие системы предприятия и предоставление данных вибрационного контроля и диагностики любому компьютеру, подключенному в сеть предприятия и имеющему соответствующие полномочия доступа.

Программное обеспечение:

Под каждый конкретный вид диагностируемого оборудования прорисовывается мнемосхема, на которой выделяются контролируемые узлы. Для удобства предоставления информации оператору, по результатам диагностики узлы со слабыми дефектами выкрашиваются в зеленый цвет, узлы с средними дефектами - в желтый, узлы с явными дефектами - в красный. Величина общего уровня вибрации обозначается цифрами. Также на мнемосхеме отмечены места установки датчиков.

Стационарная система вибрационного контроля и технического диагностирования, контролирует общий уровень вибрации в заданной полосе частот. В автоматическом режиме производит диагностику узла, предоставляет оперативному персоналу информацию о виде дефекта на узле и степени его развития.

Диагносту доступны широкие возможности для ручного анализа сигналов вибрации и параметрии. Изменение параметров вибрации, фильтров, полосы анализа, выбор диагностических признаков и др.

В окне ручной анализ также доступна функция наложения спектров различных узлов, сравнение спектров за разные даты и другие операции.

Этапы внедрения:

Передача заказчиком информации об оборудовании (кинематические схемы, схемы цеха, количество узлов и другие необходимые материалы).

Проведение экспертизы на объекте заказчика. Экспертиза проводится за счет АО «ТСТ».

Подготовка технико-коммерческого предложения с детальным описанием сроков и стоимости выполнения работ «под ключ».

Подписание договора.

Разработка системы диагностики и изготовление необходимых компонентов.

Поставка и монтаж системы на объекте заказчика (мы предоставляем всю необходимую документацию, осуществляем шеф-монтаж и пуско-наладку оборудования. Монтаж возможен как специалистами «ТСТ», так и подрядчиком по документации и чертежам АО «ТСТ»).